| |

|

低溫酸化緩蝕劑 |

Part.1 酸化緩蝕劑的合成與復配

酸化是碳酸鹽巖油藏開發過程中油氣井增產、注水井增注的有效技術措施之一。然而,在生產實踐中,由于酸液對油井的嚴重腐蝕,直至20世紀30年代酸化緩蝕劑問世之后,酸化增產技術才得以應用和發展。其原理是通過酸液對巖石膠結物或地層孔隙、裂縫內堵塞物等的溶解和溶蝕作用,恢復和提高地層孔隙和裂縫的滲透率。在酸化施工過程中,通過向酸液中添加緩蝕劑而抑制酸液對井下管柱和設備的腐蝕。

酸化工藝包括酸洗、基質酸化和壓裂酸化。酸化緩蝕劑是酸化施工過程中最重要的添加劑之一,油氣井增產措施使用的所有工業用酸都需加入緩蝕劑以降低井筒管柱的酸蝕速度。隨著鉆井工藝的發展和采油技術的進步,大量深井、超深井和極深井的投入開發,對酸化用緩蝕劑的性能提出了更高的要求。目前酸化緩蝕劑的主流產品是:以酮醛胺縮合物為主劑的復配體系和以吡啶、喹啉復合季銨鹽為主劑的復配體系。

20世紀60-70年代,中國油井較淺(一般在1000-2000m),井下溫度不高(油井溫度不超過80℃),酸化用的鹽酸質量分數不超過15%,一般為10%HCI溶液。該階段主要學習前蘇聯,使用甲醛、烏洛托品及亞砷酸(砒霜)等化合物作為酸化緩蝕劑。后來經過實驗,證實將兩種以上緩蝕劑復配制成復合緩蝕劑往往具有更好的效果,如烏洛托品加碘化鉀、烏洛托品加OP(烷基酚聚氧乙烯醚)、丁炔二醇加碘化鉀、丁炔二醇加OP,丁炔二醇加碘化鉀加OP等。由于該時期油井溫度較低及酸的質量分數不高,使用復合酸化緩蝕劑,可以使碳鋼腐蝕速率控制在施工允許的條件范圍內。

進入20世紀70年代以后,中國石油工業發展迅猛,勝利、華北、大港、江漢、遼河及中原等油田相繼勘探成功,一大批二、三千米甚至四、五千米深的生產井投產使用。高濃度大酸量的油井酸化,對酸化緩蝕劑的研究起到了推動作用。70年代末,華中理工大學與四川石油管理局井下作業處合作研制出了7701復合緩蝕劑,解決了油井酸化緩蝕劑技術難題,在四川第一口6000m(井下溫度196℃)超深井壓裂酸化應用獲得成功。之后,高溫酸化緩蝕劑的研究進展較快,7461、7461-102、7801、7812和IMC等一系列高溫酸化緩蝕劑相繼問世,基本滿足了當時國內酸化施工的需要。

80年代初,不需要復配甲醛的酸化緩蝕劑被陸續開發出來。如四川天然氣研究所研究的CT1-2和CT1-3高溫酸化緩蝕劑可以用在120-190℃的酸化施工環境中。80年代末90年代初,華中理工大學鄭家燊等研究出高溫(180℃)濃鹽酸酸化緩蝕劑8601-G(季按鹽復合物)和150℃鹽酸酸化低點蝕緩蝕劑8401-T及8703-A(季銨鹽化合物),分別在勝利、大慶油田應用獲得成功。80年代中后期及90年代,國內又一大批油井酸化緩蝕劑研究成功,如CT1-8,IMC-80-5,SD1-3,CFR和XA-139等。

90年代,無機緩蝕劑的研究發展較快,李德儀推出一批銻化合物作為高溫酸化緩蝕劑及緩蝕增效劑,可供篩選的有Sb2O3,Sb2O5,SbCl3和K4Sb2O7等。陳旭俊研究了抑制鐵基合金孔蝕用的無機緩蝕劑(鉻酸鹽、重鉻酸鹽、亞硝酸鹽、鉬酸鹽及磷酸鹽等)的緩蝕作用機制。

目前國內酸化緩蝕劑的主要類型有:醛、酮、胺縮合物;咪唑啉衍生物;吡啶、喹啉季銨鹽;雜多胺;復合添加增效劑,如甲醛、炔醇等;高分子聚合物。其中,以醛、酮、胺縮合物和吡啶、喹啉季按鹽為主要組成制備的緩蝕劑及其復配物在生產中應用較多。

1.1曼尼希堿型酸化緩蝕劑

曼尼希堿(Mannich base)是指甲醛、胺與含有活潑氫原子的化合物的縮合反應產物。曼尼希堿作為緩蝕劑效果較好、發展前景樂觀,尤其是其在油田酸化作業中作為高溫濃鹽酸的緩蝕劑而倍受重視.

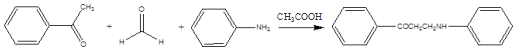

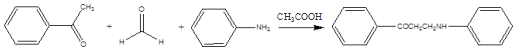

曼尼席堿的合成方法為:在裝有攪拌器、回流冷凝管和溫度計的三口燒瓶中加入一定量的甲醛(甲醛水溶液、多聚甲醛或能釋放出甲醛的化合物)、含活性氫原子的酮(環己酮或苯乙酮等)、有機胺(環己胺或苯胺等),加入一定量的醇為溶劑,加少量酸(鹽酸或醋酸)為催化劑調節pH值,加熱在回流溫度下反應生成紅棕色的曼尼希堿。下式是以甲醛水溶液、苯胺、苯乙酮為原料,以醋酸為催化劑合成曼尼席堿的反應式:

曼尼希堿分子是一個螯合配位體,其多個吸附中心(氧原子和氮原子)向金屬表面提供孤對電子,進入鐵原子雜化的 dsp空軌道,通過配位鍵與鐵發生絡合作用,生成具有環狀結構的螯合物。該化合物吸附在無氧化膜存在的裸露的金屬表面,形成較完整的多分子疏水保護膜,阻止腐蝕產物 Fe3+向溶液中的擴散和溶液中的 H+移向金屬,減緩腐蝕反應速度,起到緩蝕作用。

"7801"酸化緩蝕劑的主要成分就是曼尼席堿,作者以苯乙酮、苯胺、六次甲基四胺為主要原料,首先通過六次甲基四胺分解為甲醛和氨,隨后甲醛與苯胺、苯乙酮在催化劑作用下發生反應,反應結束后通過減壓蒸餾法分離出未作用完的苯乙酮及苯胺等混合液體,得到棕紅色樹脂狀酮醛胺縮合物,該縮合物的分子量在280左右。通過一系列實驗,發現反應溫度為100℃時,得到的產品緩蝕性能最好。在合成的酮醛胺縮合物中加入丙炔醇、表面活性劑、酒精、六次甲基四胺等混合得到棕紅色的"7801"酸化緩蝕劑,通過掛片實驗證實在28%HCl+2%HAc濃酸液中添加3%"7801"酸化緩蝕劑,150℃時N80試片的腐蝕速度僅25g/m2.h,同時"7801"酸化緩蝕劑具有優良的抗硫化氫腐蝕性能。

是另一種以曼尼席堿為主要成分的高溫高濃度鹽酸緩蝕劑,作者先以環己酮、甲醛、鹽酸為原料,發生縮合反應,反應結束后脫水得到中間產物,在中間產物中加入苯胺繼續反應得到酮醛胺縮合物,在合成的酮醛胺縮合物中加入甲酰胺、丙炔醇、非離子表面活性劑及溶劑,混合后得到"CT1-2"酸化緩蝕劑,該酸化緩蝕劑滿足170℃下的濃鹽酸酸化要求。

王虎等以苯乙酮、甲醛及二乙胺為原料,合成了曼尼希堿類緩蝕劑,曼尼席堿的具體合成方法如下:將甲醛、二乙胺和苯乙酮按摩爾比1:1.3:1.3加入三口燒瓶中,再加入一定量的無水乙醇,加熱攪拌回流反應10小時,得到棕紅色曼尼希堿緩蝕劑。作者采用電化學測試技術研究了該緩蝕劑在20℃、15%鹽酸溶液中對P110鋼緩蝕作用的電化學機理。極化曲線測試顯示,隨著曼尼席堿濃度的增加,自腐蝕電位向正方向移動,表明曼尼希堿緩蝕劑是以抑制陽極過程為主的緩蝕劑。鄭海洪等研究也證實,較高的緩蝕率是曼尼希堿分子在金屬表面吸附所致,提高緩蝕劑濃度可以增加緩蝕劑在金屬表面的覆蓋度,有效保護金屬基體。

蔣文學等以芳香酮、醛和芳香胺為原料,用微波輻射法合成了一種曼尼席堿。合成步驟為:在微波反應器中加入一定比例的芳香酮、甲醛和芳香胺,加入總質量相同量的異丙醇作為反應溶劑,并加入一定量的酸調節溶液的pH值,利用微波反應器合成酮醛胺縮合物。用正交試驗分析法考察了反應器的功率、反應介質pH、反應時間、原料比等因素對反應的影響,最后得出最佳反應條件為微波功率800W、介質pH值2、反應時間15min、反應物料配比(酮:醛:胺)1:2:1,按照上面的反應條件得到的產物緩蝕效率最好。

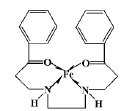

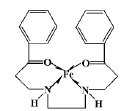

孫天祥等以甲醛、乙二胺、苯乙酮為反應主要原料,利用 Mannich 反應合成了曼尼希堿緩蝕劑。合成方法:在裝有電動攪拌器、回流冷凝管、溫度計的三口燒瓶中加入一定量的乙二胺,無水乙醇為溶劑,攪拌并滴加鹽酸溶液,調節體系 pH 值到反應所需的酸度范圍,然后再加入計算好量的甲醛和苯乙酮,不斷攪拌,控制反應溫度恒定,持續反應一定時間后,得到均勻透明的棕紅色液體為曼尼希堿酸化緩蝕劑。作者選擇溫度、時間、pH 值、醛酮胺摩爾比作為合成曼尼希堿緩蝕劑的主要影響因素,設計 4 因素 3 水平的正交實驗,考察合成產物的腐蝕速率,對合成方案進行篩選。實驗發現,在影響產物緩蝕性能的各因素中,反應物的原料配比最為顯著,其次是反應時間,而反應體系的 pH 值影響相對較小。原料配比中,甲醛比例的適當增加有利于反應的進行。首先醛和胺反應,生成反應的中間體亞甲胺碳正離子,然后再與酮生成具有緩蝕性能的曼尼希堿。苯乙酮分子中的苯環與 C=O 結合乙二胺分子中的氮原子,其孤對電子可形成大π健,結構比較穩定,因此產物緩蝕效果較好。反應過程中,時間太短,反應進行不完全,生成的目的產物較少,緩蝕效果不理想; 反應時間過長,副反應增多,也會影響產物的緩蝕效果。曼尼希反應是在弱酸性或中性條件下進行的,需要添加適量鹽酸作為反應的催化劑,鹽酸加量不足,反應難以進行; 但鹽酸加量過多,也會抑制合成反應進行。乙二胺反應活性較大,反應溫度可以適當降低。實驗獲得的最佳合成工藝條件為: 總反應時間12h,胺、醛、酮配比為 1: 4 : 2 ( 摩爾比) ,反應溫度為 50℃,pH 值控制在 4 左右。用靜態失重法對其緩蝕性能進行了綜合評價,結果表明,在 90℃、15% 的鹽酸中加入 1% 的緩蝕劑,N-80 鋼片的腐蝕速率為2.473 g/(m2·h) ,具有良好的緩蝕性能。由酮醛胺縮合物緩蝕機理可知,由于用乙二胺、苯乙酮合成的曼尼希堿分子中含有四個配位原子,能和鐵原子(離子)形成一個五元環和兩個六元環,生成的螯合物分子以多個極性基團吸附在金屬表面,從而表現出良好的緩蝕性能(圖1.2)。

1.2雜環季銨鹽型緩蝕劑的合成及性能評價

以雜環季銨鹽類化合物作為主體,得到的酸化緩蝕劑具有優良的抗高溫、抗點蝕性能,可廣泛用在鹽酸與土酸的酸化施工中。

雜環季銨鹽中間體的合成方法為:在裝有攪拌器、回流冷凝管和溫度計的三口燒瓶中加入含氮雜環化合物(吡啶、烷基吡啶、喹啉、異喹啉、烷基喹啉等)與鹵代物(氯化芐、氯甲基萘等),加熱反應生成雜環季銨鹽中間體。下式是以4-甲基吡啶、氯化芐,合成甲基吡啶季銨鹽的反應式:

"7701"酸化緩蝕劑就是一種以季銨鹽為主要成分的緩蝕劑。吡啶釜殘是合成"7701"酸化緩蝕劑主要原料之一,通過吡啶釜殘中的烷基吡啶(4-甲基吡啶,4-正丙基吡啶,2-甲基-5-乙基吡啶,2,4,6-三甲基吡啶等)類和喹啉類物質與氯化芐控制溫度在160~180℃范圍內進行季銨化反應,反應6小時后,得到中間產物,然后將中間產物降溫至50℃左右并加入勻染劑102和酒精加熱回流后,得到酸化緩蝕劑。"7701"酸化緩蝕劑在室溫時是一種棕黑色油狀液體,在鹽酸或土酸介質中有很好的分散性,成清亮透明的棕色液體。通過電化學研究發現,"7701"在金屬表面上形成的吸附膜可能是多層的,并且"7701"同時抑制了電化學的陰極和陽極過程,特別是對陰極過程抑制明顯。"7701"與烏絡托品及丙炔醇等增效劑復配后得到的"7701"復合緩蝕劑在150℃、28%鹽酸溶液中對鋼鐵有很好的保護性能,這是由于"7701"與復合的組分之間發揮了較好的協同作用,在金屬表面上發生了化學吸附,形成了絡合體的多層致密的保護膜,阻礙了氫離子與金屬的作用,因而腐蝕速度大大降低。其絡合吸附膜形成的變化過程是"7701"在鹽酸中離解為芐基吡啶(喹啉)季銨鹽的陽離子和氯離子,而鋼鐵在鹽酸溶液中表面帶負電荷,當正電荷的芐基——吡啶(喹啉)的陽離子與金屬表面接觸時,被吸附在金屬表面上,陽離子中的極性基氮原子緊靠金屬表面,非極性烷基及芐基朝向溶液,這樣在金屬表面上好像形成帶正電荷的吸附層,一方面使氫離子難于接近金屬,另一方面,它也可能引起氫超電勢的增加,其結果就使得鋼鐵在鹽酸中的腐蝕速度大大降低。同時芐基的苯環上的p電子也增強的緩蝕劑的吸附,因此,"7701"的緩蝕性能較其他苯胺、吡啶單組份好。

宗鵬用氯化芐、二溴乙烷、氯丙烯、環氧氯丙烷、對氯甲基苯乙烯五種季銨化試劑分別與喹啉和吡啶反應,合成了12種季銨鹽型緩蝕劑。通過失重法對它們的緩蝕性能進行了評價,并討論了緩蝕劑濃度、酸液溫度、酸液濃度對緩蝕性能的影響,結果發現:喹啉型季銨鹽的緩蝕劑性能要優于吡啶型季銨鹽;六種喹啉型季銨鹽緩蝕性能相比,1,3-二氯化喹啉-2-羥基丙烷<環氧丙烷基氯化喹啉<1,2-二溴化喹啉乙烷<烯丙基氯化喹啉<(4-乙烯基)-芐基氯化喹啉<芐基氯化喹啉;六種吡啶型季銨鹽緩蝕性能相比,1,2-二溴化吡啶乙烷<1,3-二氯化吡啶-2-羥基丙烷<烯丙基氯化吡啶<環氧丙烷基氯化吡啶< (4-乙烯基)-芐基氯化吡啶<芐基氯化吡啶;隨緩蝕劑濃度增加,緩蝕效果增強;隨溫度、酸液濃度增加,緩蝕效果減弱。通過Tafel曲線和EIS譜研究了這些緩蝕劑的緩蝕機理,結果表明:合成的12種季銨鹽型緩蝕劑的緩蝕機理均屬于"負催化效應",其中除1,2-二溴化吡啶乙烷是陰極型緩蝕劑外,其余11種均為以抑制陽極反應為主的混合型緩蝕劑。用所得機理對緩蝕性能進行解釋,可知:對于季銨鹽型緩蝕劑,緩蝕劑分子的空間位阻越小,分子中能與Fe原子形成配位鍵的基團越多,且形成配位鍵的基團親水性越差,則緩蝕性能越好。

盡管國內酸化緩蝕劑的開發取得了較大的發展,但是國內酸化緩蝕劑的總體水平仍然停留在上世紀80-90年代水平。當前,國內市場上滿足120℃以下環境的酸化緩蝕劑很多,但是更高溫度條件下,特別是溫度超過150℃時的成品酸化緩蝕劑產品非常少,而且需要添加較多的碘化物等昂貴的增效劑,導致高溫條件下的緩蝕劑成本很高;變粘酸(轉向酸)體系要求酸化緩蝕劑不含甲醛及金屬鹽;作為高溫酸化緩蝕劑的重要組成成分丙炔醇,由于其劇毒性,在很多情況下開始受到限制……,為了適應新形勢的需要,還需要開發出新的、更高效的酸化緩蝕劑。

本文版權為荊門鑄鼎新材料有限公司(www.shundabxg.com)所有,轉載請注明出處

本站關鍵詞: 酸化緩蝕劑 | 酸洗緩蝕劑 | 二氧化碳緩蝕劑 | 潤濕抑塵劑 | 緩蝕阻垢劑 | 污水緩蝕劑 | 硫化氫緩蝕劑

|

|